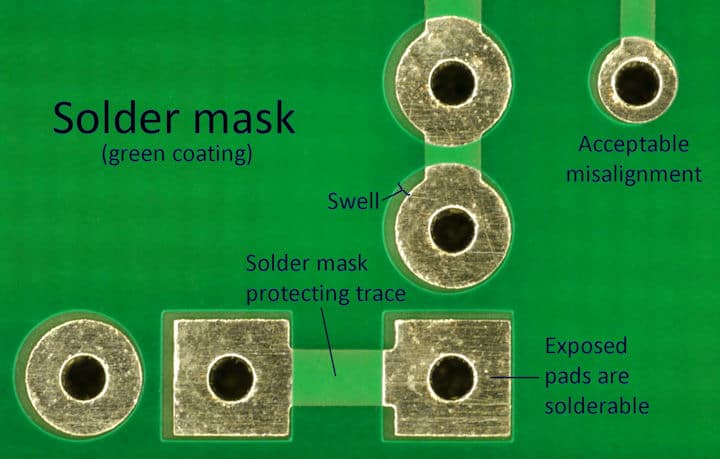

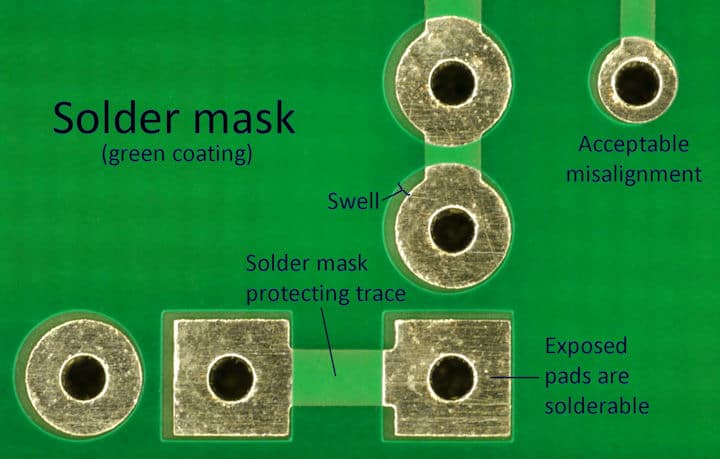

V procesu výroby desek plošných spojů (PCB) je otevírání pájecí masky kritickým krokem, který poskytuje spolehlivou ochranu a izolaci a zároveň zajišťuje přesnost a stabilitu pájecího procesu. Dosažení optimálních účinků otevírání pájecí masky však není snadné. Tento článek představí 5 klíčových faktorů a osvědčených postupů, které vám pomohou maximalizovat účinek otevírání pájecí masky u desek plošných spojů, a tím zlepšit spolehlivost a výkon produktu. Než budeme diskutovat o klíčových faktorech, nejprve si pochopme definici a účel otevírání pájecí masky. Otevírání pájecí masky se dosahuje nanesením materiálu pájecí masky na oblast kontaktních plošek a odstraněním specifických oblastí. To pomáhá chránit kontaktní plošky před neúmyslným pájením a zkraty. Otevírání pájecí masky také pomáhá snížit elektromagnetické rušení mezi kontaktními ploškami a dalšími součástmi obvodu, čímž se zlepšuje celková spolehlivost obvodu. Dále se podívejme na pět klíčových faktorů a osvědčených postupů pro maximalizaci efektivity otevírání pájecí masky na desce plošných spojů.

Klíčový faktor 1: Přesný návrh otvoru pájecí masky

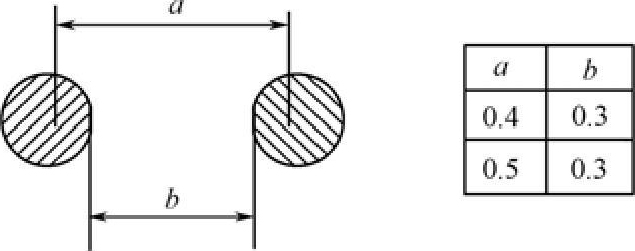

V procesu výroby desek plošných spojů je přesný návrh otvoru pájecí masky klíčovým faktorem pro dosažení optimálního pokrytí kontaktních plošek pájecí maskou. Přesný návrh zajišťuje, že materiál pájecí masky vhodně pokrývá kontaktní plošky a zároveň se vyhýbá konfliktům s ostatními součástkami a vodivými vodiči obvodu. Následující aspekty budou podrobně diskutovány, aby byl zajištěn přesný návrh otvoru pájecí masky.Rozměr a tvar pájecí plošky:

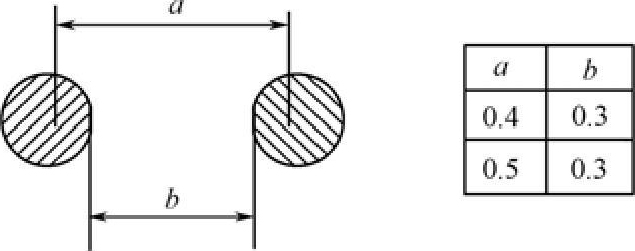

Nejprve určete rozměry a tvar pájecích plošek na základě specifických požadavků na návrh desky plošných spojů a potřeb aplikace. Tyto parametry by měly zohledňovat funkčnost pájecích plošek, proudovou zatížitelnost a požadavky na rozteč s ostatními součástkami. Zajištění rozumného návrhu rozměrů a tvaru pájecích plošek poskytne přesnou referenci pro následné otevření pájecí masky.

Prodloužení okraje materiálu pájecí masky:

Pro zajištění úplné ochrany pájecí plošky by měl okraj materiálu pájecí masky přesahovat její hranici. Doporučuje se nastavit délku vysunutí materiálu pájecí masky na polovinu průměru pájecí plošky. Tím je zajištěna dostatečná ochrana okolní oblasti pájecí plošky a zabráněno nechtěným zkratům během pájení.Rozteč s ostatními komponenty:

Při navrhování otvoru pro pájecí masku je důležité zvážit rozteč s dalšími součástkami, jako jsou rezistory, kondenzátory a čipy. Tím se zabrání konfliktům mezi materiálem pájecí masky a ostatními součástkami a zajistí se, že během procesu otevírání pájecí masky nebude ovlivněna kvalita a konektivita pájecích plošek. Je nezbytné vhodně naplánovat rozteč mezi součástkami a zajistit dostatečný prostor mezi oblastí otvoru pro pájecí masku a ostatními součástkami.Směrování a integrita signálu:

Při navrhování otvoru pro pájecí masku je důležité zvážit, aby oblasti vedení neměly negativní vliv na přenos signálu a funkčnost obvodu. Zejména u vysokofrekvenčních nebo citlivých signálových plošek je zásadní zachování dobré integrity signálu. Při navrhování otvoru pro pájecí masku je třeba dbát na to, aby materiál pájecí masky nebyl příliš blízko signálovým stopám nebo vysokofrekvenčním součástkám, aby se minimalizovalo přeslechování a ztráty signálu.Aplikace nástrojů pro návrh desek plošných spojů:

Pro dosažení přesných návrhů otevírání pájecí masky je nezbytné použití profesionálních nástrojů pro návrh desek plošných spojů. Tyto nástroje poskytují řadu funkcí a možností pro přesné definování rozměrů, tvaru a ploch otevírání pájecí masky pájecích plošek. Využitím těchto nástrojů mohou návrháři zajistit konzistenci a přesnost svých návrhů, čímž se zlepší efektivita a kvalita otevírání pájecí masky. Přesný návrh otevírání pájecí masky je jedním z klíčových faktorů pro dosažení optimálních účinků otevírání pájecí masky. Během procesu návrhu by měly být zváženy faktory, jako je velikost a tvar plošky, prodloužení okraje materiálu pájecí masky, rozteč od ostatních součástek, směrování, integrita signálu a použití profesionálních nástrojů pro návrh desek plošných spojů. Komplexním zvážením těchto faktorů mohou návrháři zajistit přesnost a konzistenci ploch otevírání pájecí masky, a tím dosáhnout nejlepších účinků otevírání pájecí masky. To pomůže zlepšit spolehlivost, výkon a efektivitu výroby desek plošných spojů.Klíčový faktor 2: Výběr vhodného materiálu pájecí masky

Výběr vhodného materiálu pájecí masky je jedním z klíčových faktorů pro zajištění optimálního otevírání pájecí masky. Různé materiály pájecí masky mají různé vlastnosti a použitelnost, proto je nutné vybrat vhodný materiál na základě specifických požadavků aplikace.Materiál pájecí masky z polyimidu (PI):

Polyimid je běžně používaný materiál pro pájecí masky, který se vyznačuje vynikající odolností vůči vysokým teplotám a elektrickými izolačními vlastnostmi. Díky své vynikající chemické odolnosti a mechanické pevnosti se materiál PI pro pájecí masky obvykle používá ve vysoce spolehlivých aplikacích, jako jsou desky plošných spojů v leteckém a vojenském sektoru. Materiál PI pro pájecí masky navíc vykazuje nízkou absorpci vody a vynikající rozměrovou stabilitu, což umožňuje spolehlivou ochranu pájecí masky i v náročných podmínkách prostředí.Materiál fotocitlivé pájecí masky (PSR):

Fotocitlivý materiál pro pájecí masku je vhodnou volbou pro rychlou výrobu desek plošných spojů s vysokou hustotou. Materiál PSR vytvrzuje vystavením ultrafialovému (UV) záření a vykazuje dobrou přilnavost a tepelnou odolnost. Může poskytnout tenčí vrstvu pájecí masky, což pomáhá zmenšit velikost kontaktních plošek a zvýšit jejich hustotu. Materiál PSR má navíc nízké zbytky a vysokou chemickou stabilitu, díky čemuž je vhodný pro různé aplikační scénáře.Materiál termosetové pájecí masky (TSM):

Termosetové materiály pro pájecí masky jsou běžnou volbou pro aplikace v pájecích maskách, protože nabízejí vynikající odolnost vůči vysokým teplotám a chemickou stabilitu. Materiály TSM se vytvrzují při zvýšených teplotách a vytvářejí tvrdou a otěruvzdornou vrstvu pájecí masky. Mají vysokou pevnost v odlupování a mechanickou integritu, čímž účinně chrání pájecí plošky před vnějším vlivem prostředí a fyzikálním poškozením. Materiály TSM se obvykle používají v průmyslové elektronice a komunikačních zařízeních a poskytují spolehlivou ochranu a trvanlivost pájecích plošek. Při výběru vhodných materiálů pro pájecí masky je třeba zvážit další faktory, jako jsou náklady, výrobní procesy a požadavky na prostředí. Různé materiály mohou mít různé ceny a požadavky na zpracování, proto je nutné zvážit různé faktory, aby se zvolila nejlepší volba. Kromě toho je třeba zvážit také kompatibilitu mezi materiálem pájecí masky a dalšími součástkami plošných spojů, aby se zajistil celkový výkon a spolehlivost. Výběr vhodného materiálu pro pájecí masku je jedním z klíčových faktorů pro zajištění účinnosti otevírání pájecí masky. Pro zajištění nejlepší účinnosti a spolehlivosti pájecí masky je nezbytné vyhodnotit různé možnosti materiálů na základě potřeb aplikace a specifických požadavků, přičemž je třeba zohlednit náklady, výkon a výrobní požadavky.Klíčový faktor 3: Provedení vhodné povrchové úpravy pájecích plošek

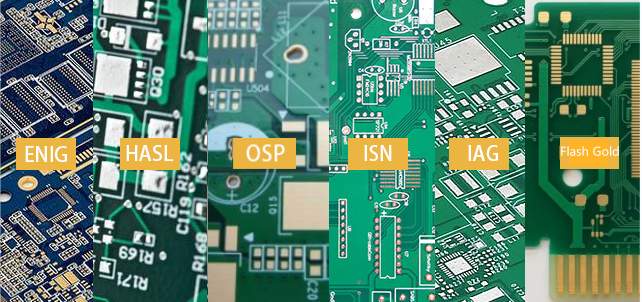

Povrchová úprava pájecích plošek je jedním z klíčových faktorů zajišťujících účinnost otevírání pájecí masky. Přímo ovlivňuje přilnavost a stabilitu materiálů pájecí masky, a tím i celkovou kvalitu a spolehlivost pájecích plošek. Při výběru vhodných metod povrchové úpravy pájecích plošek je třeba zvážit faktory, jako je materiál pájecí plošky, procesní požadavky a nákladová efektivita. Následuje podrobný popis několika běžných metod povrchové úpravy pájecích plošek.Výběr materiálů pro pájecí masky

Před provedením povrchové úpravy pájecích plošek je nutné vybrat vhodné materiály pájecích masek. Mezi běžné materiály pájecích masek patří polyimid (PI), fotocitlivý pájecí rezist (PSR) a termosetový pájecí rezist (TSR). Různé materiály mají odlišné vlastnosti a vhodné použití. Například polyimid vykazuje vynikající odolnost vůči vysokým teplotám a je vhodný pro pájení ve vysokoteplotních prostředích. Fotocitlivé materiály pájecích masek jsou vhodné pro otevírání pájecích masek vyžadující vysoce přesné vzory. Na druhou stranu termosetové materiály pájecích masek nabízejí vyšší mechanickou pevnost a chemickou odolnost. Výběr vhodného materiálu pájecí masky na základě specifických požadavků je prvním krokem k zajištění úspěšné povrchové úpravy pájecích plošek.Metody povrchové úpravy

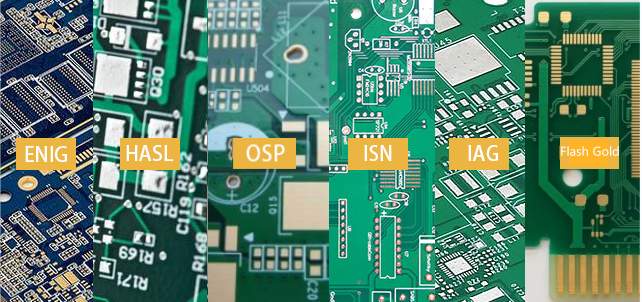

HASL (Hot Air Solder Leveling) je běžná metoda povrchové úpravy pájecích plošek. Zahrnuje ponoření plošek do roztavené pájky a následné použití proudění vzduchu k odfouknutí přebytečné pájky, čímž se dosáhne rovného povrchu pájecích plošek. HASL je cenově výhodná metoda vhodná pro hromadnou výrobu. Protože však pájka zanechává na pájecích ploškách vrstvu kovového povlaku, může to mít určitý vliv na rozměry a rozteč plošek. ENIG (Electroless Nickel Immersion Gold) je běžně používaná vysoce výkonná metoda povrchové úpravy pájecích plošek. Zahrnuje nanesení vrstvy chemického niklu na povrch pájecích plošek a následně vrstvu zlata na chemický nikl. Tato metoda povrchové úpravy poskytuje vynikající rovinnost, odolnost proti korozi a spolehlivost, díky čemuž je vhodná pro aplikace s vysokými požadavky na pájecí proces. Metoda ENIG je však drahá a je vhodnější pro malosériovou až střední sériovou výrobu a špičkové aplikace. OSP (Organic Solderability Preservative) je ekologická metoda povrchové úpravy pájecích plošek. Zahrnuje vytvoření organického ochranného filmu na povrchu pájecích plošek, který je chrání před oxidací a korozí. Metoda OSP nabízí výhody, jako jsou nízké náklady a stabilní pájecí výkon, díky čemuž je vhodná pro malosériovou až střední výrobu a jednorázové aplikace. Pájecí plošky ošetřené OSP jsou však náchylné k mechanickému poškrábání a chemické korozi, což vyžaduje opatrné zacházení a ochranu během procesu.

Řízení povrchové úpravy

Bez ohledu na zvolenou metodu povrchové úpravy pájecích plošek je pro zajištění konzistence a stability klíčové řízení parametrů a podmínek procesu povrchové úpravy. Například v případě metody HASL je nutné regulovat teplotu pájky a rychlost proudění vzduchu, aby se zajistilo rovnoměrné rozložení pájky a úplné odfouknutí. V případě metody ENIG je důležité kontrolovat tloušťku a rovnoměrnost bezproudových niklových a zlatých povlaků. U metody OSP je nezbytné kontrolovat tloušťku a kvalitu ochranného filmu. Zavedením přísných systémů kontroly procesu a kontroly kvality lze zajistit stabilitu a spolehlivost povrchové úpravy pájecích plošek.Klíčový faktor 4: Přesné řízení procesu otevírání pájecí masky

Přesné řízení procesu otevírání pájecí masky je zásadním faktorem pro zajištění kvality a konzistence otevírání pájecí masky na pájecích ploškách. Tento krok zahrnuje řízení a nastavení různých aspektů, jako je rovnoměrnost nanášení materiálu pájecí masky, přesnost jejího odstraňování a parametry tepelného zpracování plošek. Za prvé, rovnoměrné nanesení vrstvy je jedním z klíčových faktorů. Materiál pájecí masky by měl být nanášen rovnoměrně a hladce, aby odpovídal velikosti a tvaru pájecích plošek. Nerovnoměrné nanesení vrstvy nebo defekty mohou vést k neúplnému nebo nadměrnému pokrytí oblasti otvoru pájecí masky, což ovlivňuje kvalitu pájeného spoje. Proto je zásadní zajistit rovnoměrné nanášení materiálu pájecí masky optimalizací procesu nanášení, výběrem vhodného zařízení pro nanášení vrstvy a úpravou parametrů nanášení vrstvy. Kritickým faktorem je také přesnost odlupování. Po nanesení materiálu pájecí masky je nutné odlupování, aby se vytvořila oblast otvoru. Přesnost odlupování přímo ovlivňuje exponovanou oblast pájecí plošky a jasnost jejích hranic. Nadměrné nebo podměrečné oblasti odlupování mohou vést ke špatnému pájení a být ovlivněny. Během procesu loupání je proto nutné zajistit přesnost a stabilitu loupacího nástroje a dodržovat správné parametry procesu loupání, aby se dosáhlo konzistentních výsledků loupání. Kromě toho je třeba přesně kontrolovat parametry tepelného zpracování pájecích plošek. Tepelné zpracování zahrnuje procesy předehřívání a vytvrzování pájecích plošek. Řízení teploty a doby předehřívání přímo ovlivňuje adhezi a stabilitu materiálu pájecí masky, zatímco řízení teploty a doby vytvrzování ovlivňuje stupeň vytvrzení a tepelnou odolnost materiálu pájecí masky. Během procesu tepelného zpracování je proto nutné přesně nastavit vhodné parametry teploty a času na základě vlastností materiálu pájecí masky a výrobních požadavků a zajistit stabilitu a konzistenci procesu tepelného zpracování. Pro dosažení přesné kontroly nad procesem otevírání pájecí masky je ve výrobním procesu zapotřebí pokročilé vybavení a techniky monitorování procesu. Automatizované zařízení pro nanášení povlaků a odstraňovací nástroje mohou poskytnout vyšší přesnost a konzistenci. Použití systémů monitorování a zpětné vazby v reálném čase navíc umožňuje včas detekovat a upravovat parametry procesu, aby se zajistilo, že kvalita otevírání pájecí masky pro každou plošku splňuje požadavky. Závěrem lze říci, že přesné řízení procesu otevírání pájecí masky je jedním z klíčových faktorů pro dosažení optimální účinnosti pájecí masky. Optimalizací rovnoměrnosti povlaku, řízením přesnosti odstraňování nátěru a přesným nastavením parametrů tepelného zpracování lze zajistit kvalitu, stabilitu a konzistenci otevírání pájecí masky.To zajistí vyšší spolehlivost a výkon v procesu pájení během výroby desek plošných spojů, a tím zlepší celkovou kvalitu výrobku.Klíčový faktor 5: Kontrola a řízení kvality

Kontrola a řízení kvality hrají klíčovou roli v maximalizaci efektivity otevírání pájecí masky na deskách plošných spojů. Prováděním důkladné kontroly a řízení otevírání pájecí masky lze zajistit stabilitu a konzistenci kvality výrobku. Následuje několik běžně používaných metod kontroly a řízení kvality, které budou podrobněji popsány. Vizuální kontrola: Vizuální kontrola je jednou z nejběžnějších a nejjednodušších metod kontroly. Zahrnuje vizuální pozorování pokrytí otvoru pájecí masky na ploškách, aby se zkontrolovaly případné vady, delaminace nebo oblasti s neúplným pokrytím. Pracovníci mohou pro podrobnější prozkoumání použít lupu nebo mikroskop. Tato metoda umožňuje rychlou detekci zjevných problémů, ale nemusí být schopna odhalit malé vady.

Rentgenová kontrola: Rentgenová kontrola může poskytnout podrobnější a přesnější informace o otevírání pájecí masky. Pomocí rentgenového zařízení lze pozorovat stav laminace, tloušťku povlaku a stav odlupování při otevírání pájecí masky. Tato nedestruktivní testovací metoda dokáže detekovat malé vady a nesrovnalosti a poskytuje snímky s vysokým rozlišením pro analýzu a vyhodnocení. Testování pevnosti v odlupování: Testování pevnosti v odlupování je jedním z klíčových ukazatelů pro hodnocení kvality otevírání pájecí masky. Tato testovací metoda aplikuje sílu k měření adhezní pevnosti mezi materiálem pájecí masky a kontaktními ploškami. K postupnému působení síly na kontaktní plošky se používá specializované testovací zařízení a zaznamenává se velikost síly potřebné k odlupování materiálu pájecí masky. Vyšší pevnost v odlupování značí dobrou adhezi mezi materiálem pájecí masky a kontaktními ploškami, což zajišťuje stabilní kvalitu. Kromě těchto specifických kontrolních metod je také nutné zavést komplexní systém kontroly kvality, aby se zajistila konzistence a stabilita otevírání pájecí masky. To zahrnuje vytvoření jasných procesních specifikací a standardů, školení personálu pro zajištění provozní konzistence a zavedení sledovatelného systému záznamů a dokumentace. Během procesu kontroly kvality je také nutné včas shromažďovat a analyzovat data a sledovat klíčové metriky a trendy během výrobního procesu. Prostřednictvím statistické analýzy a technik dolování dat lze identifikovat potenciální problémy a příležitosti ke zlepšení a implementovat odpovídající nápravná opatření. Důležitým aspektem kontroly kvality je také udržování úzké komunikace a spolupráce s dodavateli a partnery. Navázání silných partnerských vztahů zajišťuje splnění standardů a požadavků kvality v každé fázi dodavatelského řetězce, což zajišťuje konzistenci a spolehlivost produktu. Maximalizace efektu otevírání pájecí masky na kontaktních ploškách plošných spojů je důležitým faktorem pro zajištění spolehlivosti desky plošných spojů. Navržením přesných oblastí pro otevírání pájecí masky, výběrem vhodných materiálů pájecí masky, provedením vhodné povrchové úpravy kontaktních plošek, implementací přesné kontroly procesu a prováděním přísné kontroly kvality můžeme zajistit kvalitu a stabilitu otevírání pájecí masky. Zohlednění těchto klíčových faktorů a osvědčených postupů během procesu výroby desek plošných spojů může zvýšit výkon, spolehlivost a efektivitu výroby produktu, a tím splnit různé aplikační požadavky.

Zažijte špičkovou podporu pro výrobu desek plošných spojů se společností SprintPCB Spolehněte se na SprintPCB, přední technologicky vyspělou společnost, pro všechny vaše potřeby v oblasti výroby desek plošných spojů. Naše komplexní služby uspokojí klienty po celém světě a zajistí bezproblémový proces za konkurenceschopné ceny. Zefektivněte své operace a kontaktujte nás a prozkoumejte nespočet způsobů, jakými můžeme vaši organizaci podpořit.