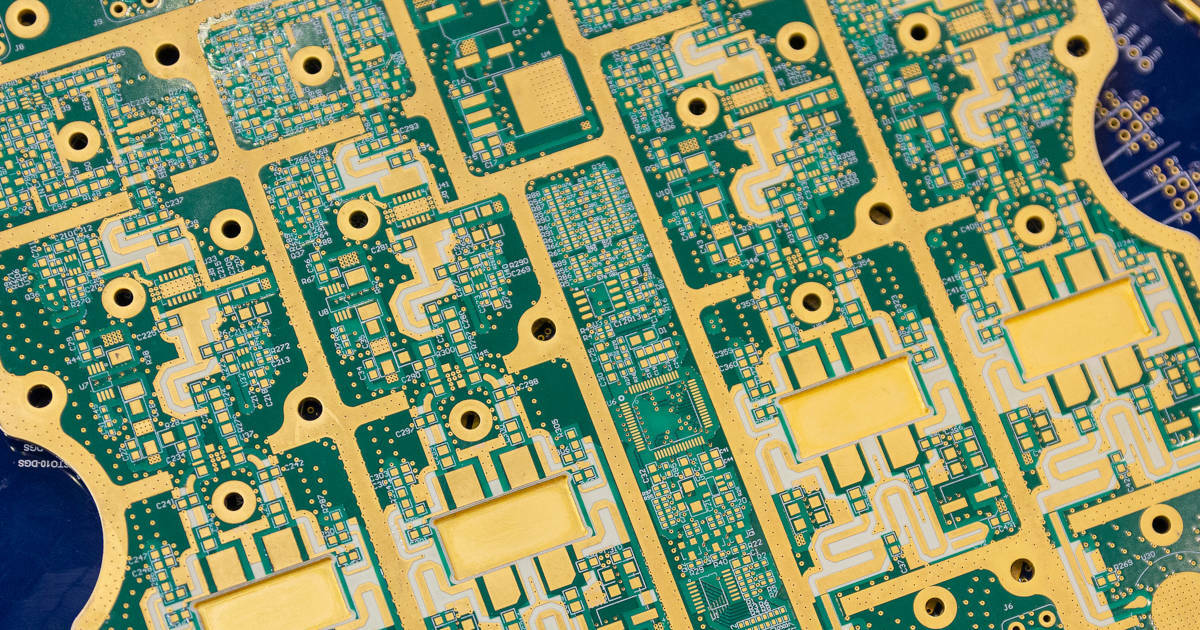

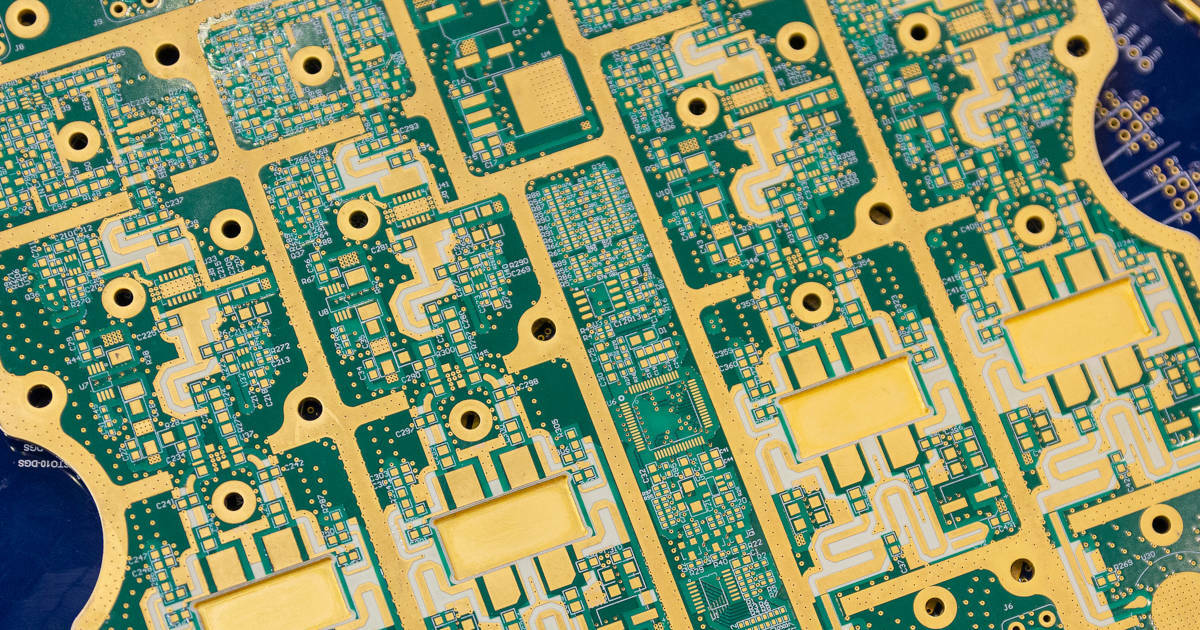

V oblasti elektronické výroby jsou desky plošných spojů (PCB) nezbytnými základními komponenty, které hrají klíčovou roli v propojování a podpoře elektronických prvků. Pro zajištění výkonu a spolehlivosti desek plošných spojů jsou však procesy povrchové úpravy naprosto zásadní. Mezi mnoha technikami povrchové úpravy se dnes zaměříme na „bezproudovou niklovací imerzi zlata (ENIG)“ a prozkoumáme její záhady, výhody a výzvy při výrobě desek plošných spojů.

Proces galvanického pokovování imerzním zlatem

Proces ponořování do zlata, známý také jako imerzní nikl-zlato nebo chemický nikl-zlato, je známý svými jedinečnými vlastnostmi a širokou škálou použití. V tomto procesu se na povrchový vodič desky plošných spojů (PCB) nejprve chemickými metodami nanese vrstva niklu o vhodné tloušťce. Následně se na vrstvu niklu nanese vrstva zlata o specifické tloušťce (obvykle 0,025–0,075 mikrometru). Tento postup nejenže dodává povrchu pájecí plošky vynikající rovinnost, ale také vytváří ochrannou vrstvu na povrchu a po stranách. To nejen usnadňuje pájení, ale také umožňuje různé formy spojování nebo drátového spojování, čímž se zvyšuje možnost připojení elektronických součástek.Výhody bezproudového niklování a ponořování do zlata (ENIG): Rovinnost a všestrannost

Proces bezproudového niklování a zlatání (ENIG) vyniká ve výrobě desek plošných spojů díky své vynikající rovinnosti a všestrannosti. Rovinnost povrchu pájecí plošky je klíčovým faktorem pro zajištění stabilní konektivity a výkonu elektronických součástek. Plochý povrch pájecí plošky navíc pomáhá snižovat namáhání při pájení a zvyšuje spolehlivost elektronických výrobků. Proces ENIG využívá přesné chemické metody k rovnoměrnému nanášení vrstev niklu a zlata na povrch pájecí plošky, což vede k hladkému a plochému povrchu. Rovinnost povrchu pájecí plošky je klíčová pro různé typy spojů, zejména při výrobě mikroelektronických zařízení a integrovaných obvodů s vysokou hustotou. Ať už se jedná o tradiční pájení, složitější bump bonding nebo drátové spojování, proces ENIG (bezproudové niklování a zlatání) poskytuje ideální základ pro tyto metody spojování. Během svařování zajišťuje plochý povrch rovnoměrné rozložení pájky, což vede ke spolehlivějším pájeným spojům a spojením. Při překrývajícím se svařování nebo svařování kovovým drátem poskytuje hladkost pájecí masky stabilní podpůrnou platformu pro drát, což zajišťuje přesné umístění pájených spojů a vysoce kvalitní spojení. Kromě toho může vrstva imerzního zlata jako vynikající ochranný povlak vytvořit robustní bariéru na povrchu a po stranách pájecí plošky, která ji účinně izoluje od vnějšího kyslíku, vlhkosti a chemických látek. To nejen prodlužuje životnost pájecí plošky, ale také zvyšuje stabilitu a spolehlivost součástek. V extrémních prostředích, jako jsou vysoké teploty, vysoká vlhkost nebo prostředí s korozivními plyny, je ochranná role vrstvy imerzního zlata obzvláště pozoruhodná, protože poskytuje elektronickým součástkám silnou odolnost. Proces imerzního zlata nejen zlepšuje rovinnost pájecích plošek, zlepšuje kvalitu pájení a stabilitu spojení, ale také poskytuje větší flexibilitu použití desek plošných spojů. Ať už se používají tradiční metody pájení nebo pokročilejší techniky spojování, proces imerzního zlata může nabídnout pevný základ, který umožňuje vynikající výkon v různých oblastech.Výzvy, kterým čelí imerzní zlato

Technologie imerzního zlata sice nabízí při výrobě plošných spojů řadu výhod, ale zároveň s sebou nese řadu výzev.Složitost řemeslného zpracování

Složitý a komplikovaný výrobní proces. Složitost procesu galvanického pokovování vyplývá z několika klíčových kroků jeho výroby. Za prvé, nanášení niklu vyžaduje přísnou kontrolu parametrů, jako je teplota, koncentrace a proud, aby byla zajištěna rovnoměrnost a kompaktnost niklové vrstvy. Následně, nahrazení zlaté vrstvy vyžaduje přesnou kontrolu času a koncentrace, aby se zabránilo nadměrné nebo nedostatečné tloušťce zlaté vrstvy. Pečlivé požadavky těchto kroků činí výrobní proces složitým, vyžaduje vysoce specializované vybavení a technickou podporu, čímž se zvyšuje obtížnost a složitost výroby.Úvahy o nákladech

Vysoké výrobní náklady. Složitost procesu galvanického pokovování přímo vede ke zvýšení výrobních nákladů. Aby bylo zajištěno, že každý krok splňuje normy, musí výrobci investovat značné množství práce, vybavení a času. Požadavky na přesnou kontrolu také znamenají větší investice do údržby a kalibrace zařízení. Kromě toho drahé materiály potřebné pro proces galvanického pokovování, jako jsou soli zlata a niklu, také vyvíjejí určitý tlak na výrobní náklady. Proto i když proces galvanického pokovování může poskytnout vysoce kvalitní povrchovou úpravu desek plošných spojů, jeho vysoké výrobní náklady omezují jeho široké použití v určitých kontextech.Problémy s podkladovým a pronikavým pokovováním

Potenciální rizika výrobních vad. Za specifických podmínek se proces galvanického pokovování může setkat s problémy s podvrstvením a penetračním pokovováním, což může vést k závažným vadám při výrobě desek plošných spojů. Podvrstvením se rozumí neúplné nanesení dostatečného množství vrstev niklu nebo zlata na povrch vodičů desek plošných spojů, což má za následek nestabilní nebo dokonce selhání spojení elektronických součástek. Na druhou stranu penetrační pokovování zahrnuje infiltraci kovových iontů do nevodivých oblastí, což může vést ke zkratům nebo jiným problémům. Výskyt těchto problémů by mohl vést k větší nejistotě ve výrobním procesu a vyžadovat přísnější metody kontroly kvality a detekce, aby se zabránilo potenciálním vadám.Obsah fosforu v niklování

Úvahy o speciálních aplikacích. V procesu niklování obsahuje niklová vrstva 6–9 % fosforu, což může u specifických aplikací vyvolávat určité obavy. Například v některých vysokofrekvenčních obvodech by přítomnost fosforu mohla potenciálně rušit přenos signálu. Navíc u aplikací s přísnými požadavky na složení materiálu může přítomnost fosforu omezit vhodnost procesu niklování. Proto musí výrobci při výběru procesu povrchové úpravy vyvážit dopad obsahu fosforu na výkon konečného produktu. Navzdory těmto výzvám při výrobě desek plošných spojů se očekává, že proces imerzního zlatání je postupně překoná díky neustálému technologickému pokroku a probíhající optimalizaci procesu. V budoucnu, se zavedením nových materiálů, nových technologií a vylepšeními výrobního procesu, je proces imerzního zlatání připraven zvýšit svou spolehlivost a použitelnost, což přinese větší příležitosti pro rozvoj elektronického průmyslu.Efekt černé podložky: Dešifrování fenoménu pasivace niklu

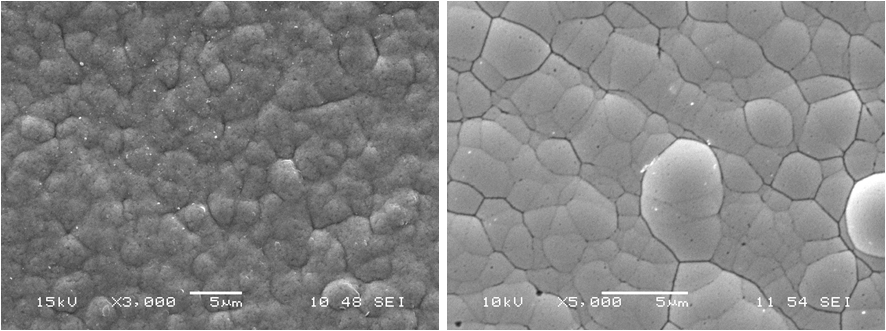

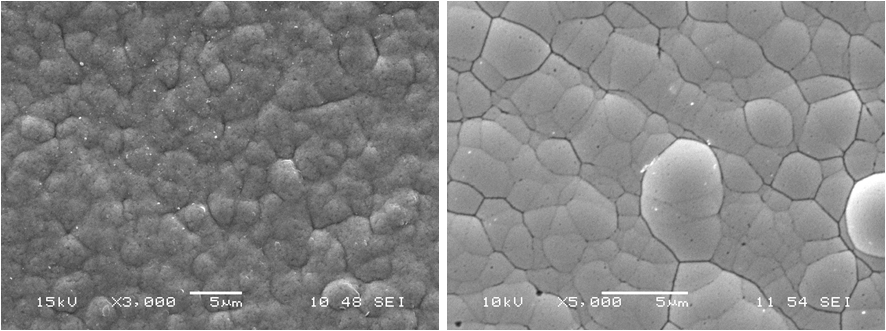

V procesu výroby desek plošných spojů v oblasti elektroniky poskytuje proces bezproudového niklování jako aspekt povrchové úpravy ideální platformu pro pájení a konektivitu. Stejně jako v mnoha běžných případech technologických aplikací však ani proces bezproudového niklování není bez nedostatků. Jedním z významných problémů je „efekt černých skvrn“, záhadný jev přímo související se spolehlivostí a stabilitou procesu. Efekt černé plošky označuje jev pasivace niklu, ke kterému dochází primárně na rozhraní mezi niklem a zlatem. Jednoduše řečeno, dochází k tomu proto, že vrstva niklu může za určitých podmínek podléhat nadměrné oxidaci a tvořit hustou vrstvu oxidu niklu, což má za následek černý vzhled na povrchu pájecí plošky. To by mohlo mít významné důsledky pro výrobu desek plošných spojů a spoje součástek, jako je zhoršená přilnavost součástek k pájecí plošce, snížená kvalita pájeného spoje a dokonce i potenciální problémy s oddělováním součástek. Mechanismus efektu černého disku je neobvykle složitý a zahrnuje interakce mezi různými chemickými a fyzikálními procesy. Vědci během svého výzkumu zjistili, že existuje řada faktorů ovlivňujících efekt černého disku, včetně tloušťky vrstvy niklu, morfologie rozhraní kovového spoje a rozdílů v krystalových strukturách mezi niklem a zlatem. Kromě toho mohou mít na efekt černého disku vliv i procesní parametry a podmínky prostředí. Navzdory složitým mechanismům efektu černé plošky tato náročná otázka vyvolala mezi výzkumníky silný zájem a vedl k jejich neustálému výzkumu v oblasti povrchové úpravy desek plošných spojů. Prostřednictvím hloubkového výzkumu vědci usilovně hledají stabilní a spolehlivá řešení, jak zmírnit nebo eliminovat dopad efektu černé plošky. V posledních desetiletích vědci navrhli řadu metod pro řešení efektu černé plošky, jako je optimalizace procesu výroby niklových vrstev, úprava struktury kovových rozhraní a dokonce i zkoumání nových slitinových materiálů. Toto úsilí nejen přispělo ke zvýšení spolehlivosti výroby desek plošných spojů, ale také otevřelo nové možnosti pro pokrok v oblasti elektroniky. Jako nedílná součást povrchové úpravy desek plošných spojů hraje proces imerzního zlata v oblasti elektroniky nepostradatelnou roli. Poskytuje hladký povrch pájecí plošky pro připojení elektronických součástek a hraje klíčovou roli v ochraně součástek před oxidací a korozí. Složitý proces a náročné problémy však také vyžadují, abychom neustále zkoumali a inovovali, abychom zajistili spolehlivost a stabilitu elektronického průmyslu. Díky hlubokému pochopení procesu imerzního zlata...Můžeme lépe porozumět vědě a technologii, která stojí za výrobou desek plošných spojů, a přispět skromným úsilím k rozvoji elektronického sektoru.

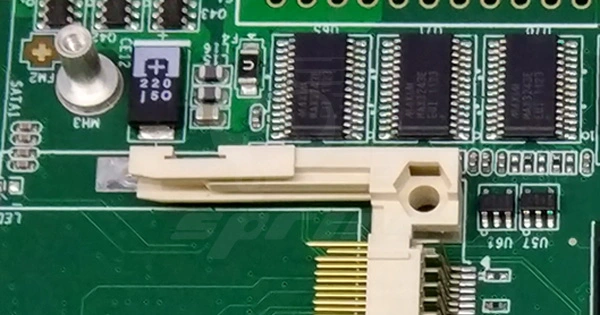

Vylepšete svou výrobu desek plošných spojů se společností SprintPCB. SprintPCB je přední technologická společnost, která nabízí špičkové služby v oblasti výroby desek plošných spojů klientům po celém světě. Díky našim bohatým odborným znalostem v oboru a cenově efektivním řešením se můžete soustředit na klíčové aspekty svého podnikání. Kontaktujte nás a prozkoumejte možnosti spolupráce a buďte svědky realizace svých cílů.