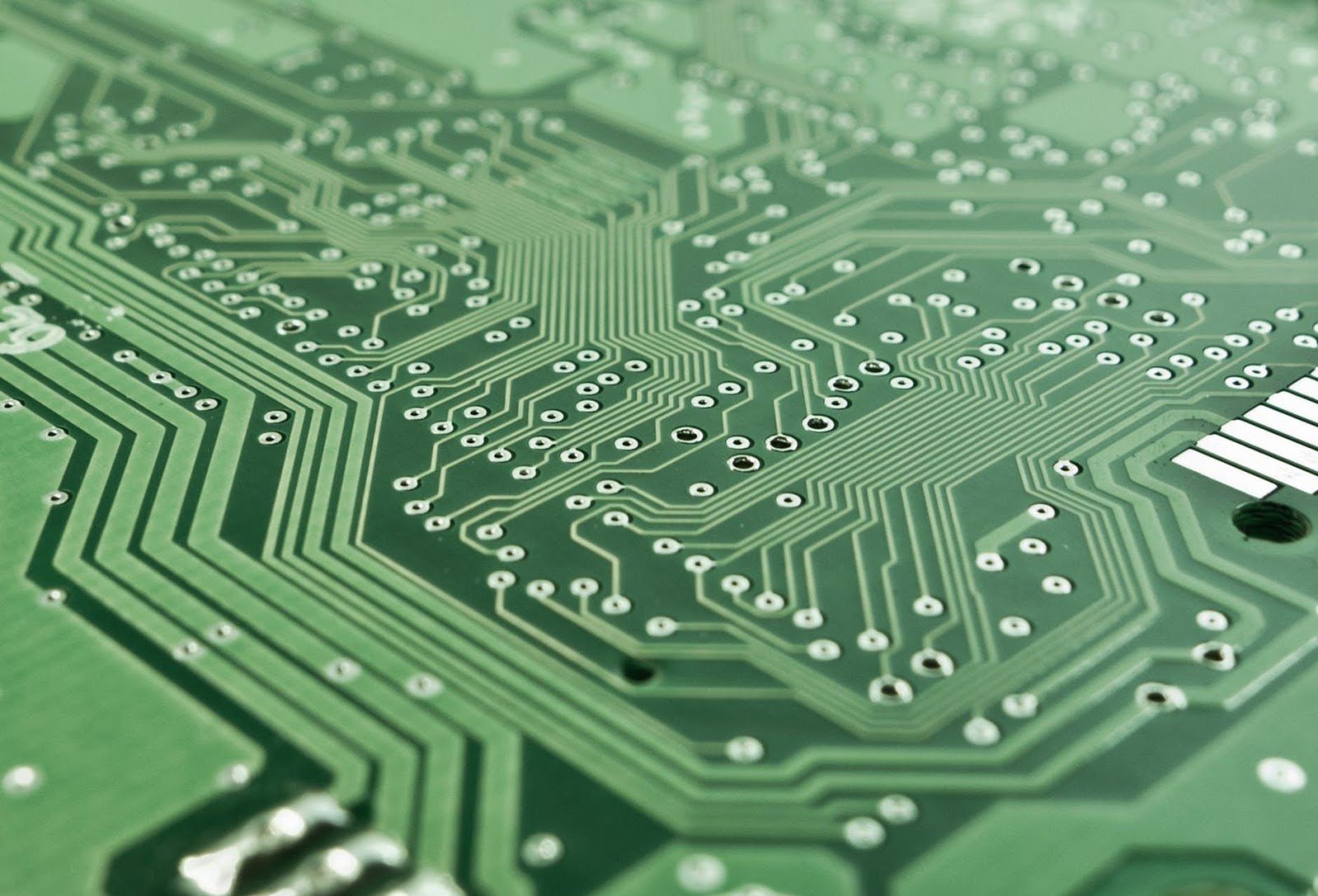

V oblasti elektronické výroby hraje proces pájení klíčovou roli v zajištění kvality a spolehlivosti výrobků. Horkovzdušné pájení (HASL), jako běžná technika povrchové úpravy, se široce používá při výrobě desek plošných spojů. Tento článek se ponoří do klasifikace, výhod a nevýhod procesu HASL, stejně jako do jeho uplatnění v moderní elektronické výrobě a potenciálních problémů, s nimiž se může setkat.Přehled HASL (vyrovnávání horkovzdušnou pájkou)

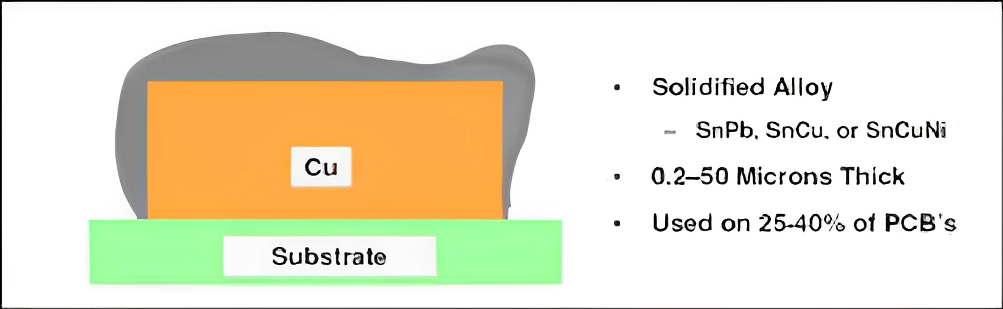

HASL (Hot Air Solder Leveling) je proces tepelného vyrovnávání pájky běžně používaný v elektronické výrobě, zejména při povrchové úpravě desek plošných spojů (PCB). Tento proces zahrnuje nanesení pájky (obvykle slitiny cínu a olova) na pájecí plošky desky plošných spojů a následné roztavení pájky zahříváním a stlačeným vzduchem za účelem vytvoření hladké povrchové vrstvy. To pomáhá zlepšit kvalitu pájení, zabránit oxidaci a zajistit spolehlivé spojení pro montáž elektronických součástek. Proces HASL lze použít na dva různé typy pájky: olověnou HASL a bezolovnatou HASL . Olověná HASL využívá slitinu cínu a olova, zatímco bezolovnatá HASL používá bezolovnatou pájku, aby splňovala environmentální předpisy, jako je norma RoHS. Přestože má HASL dlouhou historii v elektronické výrobě, s technologickým pokrokem se postupně začaly používat některé nové procesy povrchové úpravy, jako je bezolovnatá HASL a bezproudové niklování ponořováním do zlata (ENIG) .

Procesní postup HASL (vyrovnávání horkovzdušné pájky)

Příprava podložky:

Prvním krokem v procesu HASL je příprava kontaktních plošek. Kontaktní plošky jsou kritickými oblastmi pro připojení elektronických součástek a jejich povrchy musí být pečlivě ošetřeny, aby byla zajištěna dobrá kvalita pájení. Během výrobního procesu povrchy kontaktních plošek obvykle procházejí deoxidační úpravou, která odstraňuje povrchové oxidy a nečistoty, a tím zajišťuje lepší pájitelnost.Pájecí pasta na povlak:

Po dokončení přípravy pájecích plošek na povrchu desky plošných spojů naneste roztavenou pájecí pastu Sn/Pb. Tato pájecí pasta se při vysokých teplotách stává tekutou, což jí umožňuje rovnoměrně pokrýt povrch pájecích plošek a vyplnit průchozí otvory. Složení pájecí pasty je klíčové, protože přímo ovlivňuje výkon a spolehlivost pájení.Vytápění a nivelace:

Jakmile je pájka nanesena na kontaktní plošky a průchozí otvory, začíná proces ohřevu a vyrovnávání. To obvykle zahrnuje použití horkého vzduchu nebo dusíku k zahřátí pájky, čímž se dosáhne bodu tání a zkapalní se. Současně se používá stlačený vzduch k rovnoměrnému rozprostření pájky, čímž se dosáhne rovného povrchu. Tento proces pomáhá eliminovat nerovnosti pájky a zajišťuje rovnoměrné nanesení vrstvy na povrch kontaktních plošek.Vznik intermetalických sloučenin mědi a cínu:

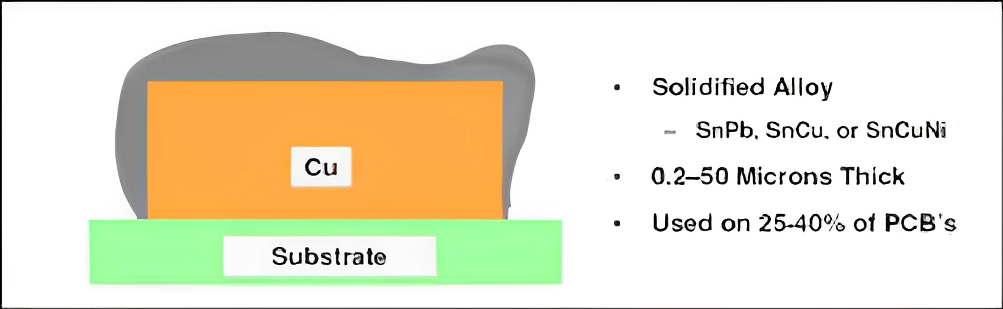

Během procesu zkapalňování pájky dochází k reakci mezi cínem v pájce a mědí na pájecí plošce, což vede k tvorbě intermetalických sloučenin mědi a cínu (Cu-Sn). Tyto intermetalické sloučeniny vykazují vynikající spolehlivost a vodivost, což zvyšuje pevnost spoje a trvanlivost pájeného spoje.Chlazení a tuhnutí:

Po dokončení procesu ohřevu a vyrovnání pájka postupně chladne a tuhne. To zajišťuje, že pájka může poskytovat stabilní oporu a spojení při spojování součástek, a tím i dlouhodobou spolehlivost produktu.Výhody HASL (vyrovnávání horkovzdušnou pájkou)

HASL (Hot Air Solder Leveling) má několik významných výhod.Nízké náklady:

Ve srovnání s jinými složitými pájecími procesy je technika HASL nákladově efektivní a vhodná pro velkovýrobu.Zralý proces:

HASL se v oblasti elektronické výroby používá již mnoho let a jeho proces je relativně stabilní a snadno se zvládá.Silná odolnost proti oxidaci:

Pájený povrch pájecí plošky po HASL účinně zabraňuje oxidaci měděného povrchu, čímž zvyšuje spolehlivost pájených spojů.Vynikající pájitelnost:

Povrch po HASL má dobrou pájitelnost, což usnadňuje pájení povrchově montovaných součástek a dalších spojů.Nevýhody HASL (vyrovnávání horkovzdušnou pájkou)

Proces horkovzdušného pájení (HASL) má však i určité nevýhody, které se mohou projevit v určitých specifických aplikačních scénářích. Fenomén tombstoningu: Po pájení může povrch pájecí plošky vykazovat tombstoning, kdy se střed plošky propadá, což může ovlivnit spolehlivost pájeného spoje. Hlavní příčinou tombstoningu je primárně nerovnoměrná kontrakci při tuhnutí během procesu chlazení pájky, způsobená povrchovým napětím pájky. Faktory, jako je nerovnoměrné rozložení teploty, vlastnosti složení pájky, konstrukce plošky a nesprávné řízení parametrů procesu, mohou vést k nerovnoměrné kontrakci pájky během chlazení, což má za následek prohlubeň ve středu pájky, tj. tombstoning.

Nedostatečná rovinnost: Proces pájení technikou HASL může vést k relativně nižší rovinnosti povrchu pájecích plošek, což by mohlo představovat výzvy pro přesné aplikace elektronických součástek, které vyžadují vysoké požadavky na rovinnost pájecích plošek. Výzvy SMT: Pro přesnější pájecí plošky, jako jsou například kuličky BGA (Bull Grid Arrays), nemusí být proces horkovzdušného pájení (HASL) tak vhodný kvůli vyššímu povrchovému napětí, což by mohlo vést k obtížím s umístěním součástek.

Oblasti použití HASL (vyrovnávání horkovzdušnou pájkou).

HASL má široké uplatnění v oblasti elektronické výroby, je obzvláště vhodný pro výrobu elektronických produktů střední a nižší třídy, jako jsou domácí spotřebiče a spotřební elektronika. Jeho nízké náklady a vyspělý proces poskytují konkurenční výhodu ve velkovýrobě. Proces HASL je široce používán v různých odvětvích, včetně domácích spotřebičů, spotřební elektroniky, LED osvětlení, průmyslové automatizační techniky, automobilové elektroniky a dalších.domácí spotřebiče

V sektoru domácích spotřebičů je často nutné pájet elektronické řídicí desky a další elektronické součástky pro výrobky, jako jsou mikrovlnné trouby, ledničky a pračky. Nízké náklady a vyspělý proces horkovzdušného pájení (HASL) z něj činí běžnou volbu při výrobě těchto výrobků. Vzhledem k relativně nízkým požadavkům na pájení u těchto výrobků může proces HASL splňovat jejich požadavky na spolehlivost a výkon.

Spotřební elektronika

Spotřební elektronika, jako jsou mobilní telefony, tablety a reproduktory, vyžadují značný počet elektronických spojení, včetně různých součástek a konektorů připájených na desky plošných spojů. Technologie cínování je vhodná pro výrobu těchto produktů střední až nižší třídy, což zajišťuje dostatečnou spolehlivost a zároveň kontrolu nákladů.

LED osvětlovací produkty

LED svítidla obvykle obsahují napájecí obvody, budicí obvody atd. a tyto elektronické součástky je nutné pro připojení pájet. Antioxidační vlastnosti procesu pájení mohou účinně prodloužit životnost LED svítidel a zároveň splnit požadavky na nákladovou efektivitu.

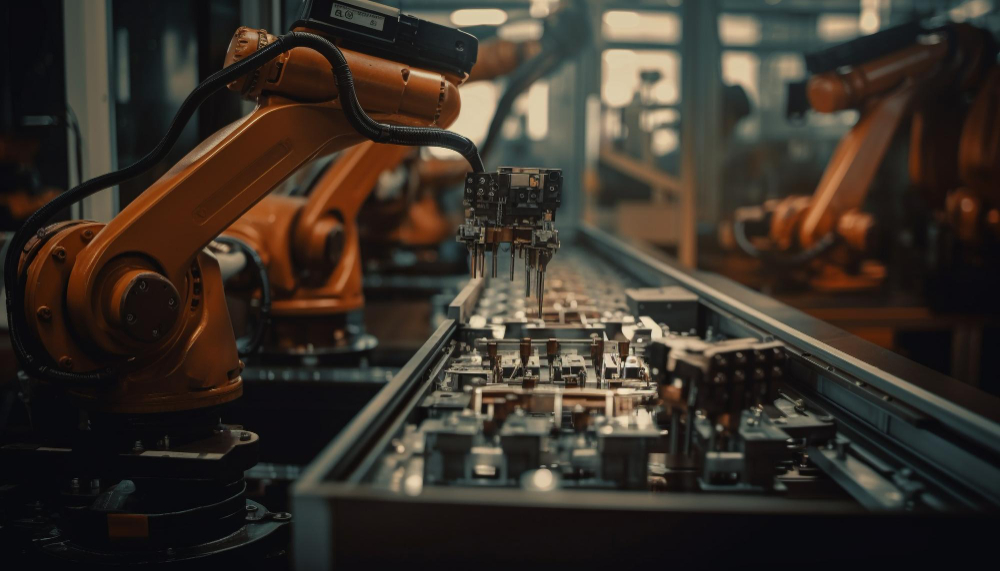

Zařízení pro průmyslovou automatizaci

Řídicí systémy v průmyslových automatizačních zařízeních často vyžadují pájení elektronických součástek, jako jsou PLC (programovatelné logické automaty) atd. Proces pájení může poskytnout cenově efektivní svařovací řešení pro tato zařízení a zajistit jejich stabilitu a výkon.

Automobilová elektronika

Automobilová elektronika je také klíčovou oblastí použití. Moderní vozidla obsahují značný počet elektronických řídicích jednotek a senzorů, což vyžaduje spolehlivé elektronické spojení. U některých automobilových elektronických produktů střední a nižší třídy může proces pájení splnit jejich výrobní požadavky a zároveň snížit výrobní náklady.

Problémy, kterým čelí HASL (vyrovnávání horkovzdušnou pájkou)

S neustálým vývojem elektronických technologií čelí i proces pájení určitým výzvám.- S tím, jak se environmentální předpisy stávají stále přísnějšími, se používání bezolovnatého pájení stane trendem. Jeho procesní parametry však vyžadují vyšší úroveň jemného doladění, aby byla zajištěna kvalita svařování.

- Vzhledem k charakteristikám procesu pájení je nutné optimalizovat konstrukci kontaktních plošek, aby se mimo jiné snížil výskyt pájených můstků a zvýšila se spolehlivost pájeného spoje.

- U aplikací zahrnujících vysoce přesné elektronické součástky může být nutné vylepšit proces pájení, aby byly splněny požadavky, jako je rovinnost kontaktních plošek.

HASL, jako běžný proces povrchové úpravy, hraje významnou roli v elektronické výrobě. Jeho nízké náklady a vyspělý proces mu dávají výhodu v hromadné výrobě, ale také vyžaduje optimalizaci návrhu kontaktních plošek a procesních parametrů, aby splňoval vyvíjející se potřeby elektronické výroby. Vzhledem k environmentálním požadavkům a technologickému pokroku se očekává, že se proces stříkání cínu v budoucnu bude dále rozvíjet a rozšiřovat.

S pomocí SprintPCB nebyla realizace vaší vize návrhu desek plošných spojů nikdy snazší. Ať už jste začátečník nebo zkušený inženýr, můžeme vám poskytnout vysoce kvalitní a efektivní řešení pro výrobu desek plošných spojů. Navštivte naše oficiální webové stránky a dozvíte se více o našich službách. Nechte nás spolupracovat na vytvoření vašeho dalšího pozoruhodného projektu!