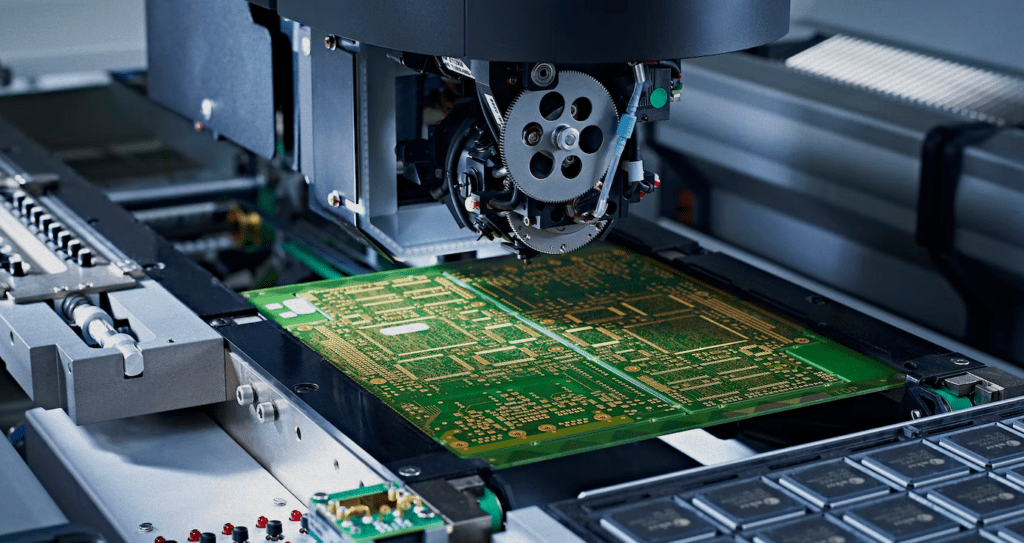

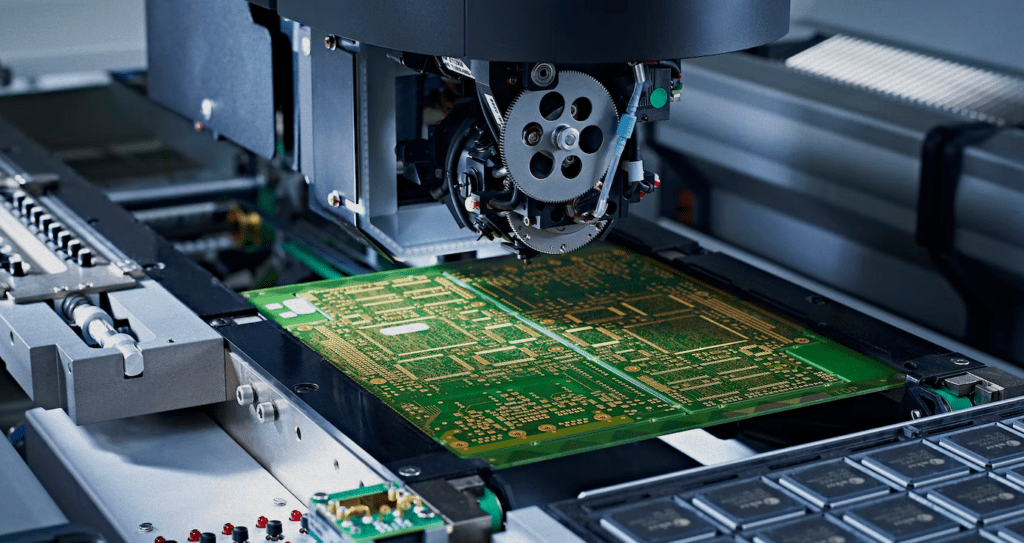

V elektronickém průmyslu je osazování desek plošných spojů (PCB) kritickým procesem. Vysoce kvalitní osazování desek plošných spojů nejen zajišťuje spolehlivost a výkon produktu, ale také zvyšuje efektivitu výroby a snižuje náklady. Dosažení vynikajících výsledků v osazování desek plošných spojů však není snadný úkol. Tento článek odhalí 9 tajemství, která vám pomohou dosáhnout bezchybné výroby v procesu osazování desek plošných spojů.

Tajemství 1: Důležitost optimalizace návrhu a DFM (návrh pro výrobu)

Při osazování desek plošných spojů hraje klíčovou roli optimalizace návrhu a principy Design for Manufacturing (DFM). Úzkou spoluprací s výrobním týmem můžete zvážit proveditelnost výroby již ve fázi návrhu, optimalizovat rozvržení, snížit složitost montáže a zajistit efektivní výrobní procesy.Tajemství 2: Výběr správných balíčků komponent a dodavatelů

Výběr vhodných pouzder součástek pro požadavky vaší aplikace je zásadní. Různé typy pouzder mají různé vlastnosti a vhodnost. Výběr spolehlivých dodavatelů je dále nezbytný pro získání vysoce kvalitních součástek a zajištění stability a spolehlivosti dodavatelského řetězce. Pouzdro součástek označuje formu externího zapouzdření elektronických součástek. Existuje několik běžných typů pouzder součástek, včetně: Dual In-line Package (DIP): Pouzdro se dvěma řadami pinů, běžně používané pro rané integrované obvody a zásuvné součástky. Small Outline Integrated Circuit (SOIC): Běžné pouzdro pro povrchovou montáž vhodné pro aplikace s vysokou hustotou zapojení. Quad Flat Package (QFP): Pouzdro s více piny, široce používané v integrovaných obvodech se střední až vysokou hustotou zapojení. Ball Grid Array (BGA): Pouzdro se sadou malých pájecích kuliček ve tvaru koule jako pinů, vhodné pro integrované obvody s vysokou hustotou a vysokým výkonem. Land Grid Array (LGA): Podobné jako BGA, ale místo pájecích kuliček jako spoje pinů používá kovové plošky. Chip Scale Package (CSP): Pouzdro s rozměry blízkými velikosti samotného čipu, běžně používané v kompaktních elektronických zařízeních. Pouzdro Thin Small Outline Package (TSOP): Pouzdro vhodné pro paměťové čipy a další aplikace. Plastic Leaded Chip Carrier (PLCC): Pouzdro čtvercového tvaru s vývody pro piny. Technologie Through-Hole Technology (THT): Technologie, která spojuje součástky vložením pinů do otvorů v desce plošných spojů. Toto je jen několik běžných typů pouzder součástek a existuje mnoho dalších možností balení. Každý typ pouzdra má své specifické výhody a rozsah použití. Při výběru pouzder součástek je důležité zvážit faktory, jako jsou konstrukční požadavky, rozvržení desky plošných spojů a výrobní proveditelnost.Tajemství 3: Přesné umístění a zarovnání součástí

V procesu osazování desek plošných spojů (PCB) jsou klíčovými kroky přesné umístění a zarovnání součástek. Zajištění správného umístění součástek a přesného zarovnání může pomoci předejít problémům s pájením, jako jsou zkraty nebo studené pájené spoje. Problémy s pájením mohou vést k různým problémům s kvalitou a výkonem během osazování desek plošných spojů. Zde jsou některé běžné problémy s pájením a jejich možné důsledky: Studený pájený spoj označuje nedostatečně spojený pájený spoj, kde pájený spoj není zcela roztaven a smáčený. Mezi jeho nebezpečí patří: Zvýšený odpor: Studené pájené spoje mohou zvýšit elektrický odpor, což může vést ke špatnému přenosu signálu nebo ke zhoršené funkčnosti obvodu. Snížená mechanická pevnost: Studené pájené spoje mají nedostatečnou pevnost, takže jsou náchylné k prasknutí při vibracích nebo namáhání. Zkrat označuje nezamýšlené elektrické spojení mezi dvěma nebo více pájenými body, které by neměly být spojeny. Mezi jeho nebezpečí patří: Selhání systému: Zkrat může vést k abnormální funkčnosti obvodu nebo k neschopnosti celého systému správně fungovat. Poškození součástky: Zkratový proud může překročit jmenovitou hodnotu součástek, což způsobí poškození nebo zničení součástek. Přehřátí označuje stav, kdy je teplota během pájení příliš vysoká nebo doba pájení příliš dlouhá, což má za následek nadměrné zahřívání součástek nebo pájecích plošek. Mezi jeho nebezpečí patří: Poškození součástek: Přehřátí může způsobit poškození vnitřní struktury součástek, což má za následek snížení výkonu nebo úplné zničení. Poškození pájecí plošky: Přehřátí může způsobit roztavení materiálu pájecí plošky nebo ztrátu přilnavosti, což ovlivňuje spolehlivost pájených spojů. Špatný pájecí zaoblení, charakterizované nerovnoměrným nebo nadměrným/nedostatečným rozložením pájky a nepravidelnou tvorbou pájeného spoje, může mít následující důsledky: Nespolehlivé elektrické spojení: Špatný pájecí zaoblení může vést k nestabilnímu elektrickému spojení mezi pájenými spoji, což ovlivňuje celkový přenosový výkon obvodu. Snížená mechanická pevnost: Nepravidelný tvar špatných pájecích zaoblení může ohrozit mechanickou pevnost pájeného spoje, čímž jej činí náchylnějším k prasknutí při namáhání nebo vibracích. Rozsah nebezpečí, která tyto problémy představují, závisí na jejich umístění, množství a závažnosti. Aby se těmto problémům předešlo, je třeba dodržovat správné techniky pájení a procesní specifikace, zajistit vhodnou teplotu, čas a použití pájecích materiálů a také opatření pro kontrolu a inspekci kvality.

Tajemství 4: Ovládejte teplotu a dobu pájení

Teplota a doba pájení jsou klíčové pro dosažení dobré kvality pájení. Použití nadměrně vysokých teplot nebo prodloužená doba pájení může poškodit součástky nebo vést ke špatným pájeným spojům. Pro zajištění spolehlivých pájených spojů je nezbytné kontrolovat vhodnou teplotu a čas. Normy pro teplotu a dobu pájení závisí na konkrétním pájecím procesu a použitých pájecích materiálech. Různé pájecí aplikace a pouzdra součástek mohou mít různé teplotní a časové požadavky. Technologie povrchové montáže (SMT) Pájení Teplotní rozsah pájení: Obvykle mezi 220 °C a 250 °C, v závislosti na pájecím materiálu a pouzdře součástky. Doba pájení: Obvykle mezi 10 sekundami a 30 sekundami. Oboustranné pájení skrz otvor Teplotní rozsah pájení: Obvykle mezi 250 °C a 300 °C, v závislosti na pájecím materiálu a pouzdře součástky. Doba pájení: Obvykle mezi 3 sekundami a 5 sekundami.Tajemství 5: Používejte vysoce kvalitní pájku a tavidlo

Výběr vysoce kvalitní pájky a tavidla je zásadní pro dosažení bezchybného pájení. Prémiová pájka a tavidlo poskytují vynikající smáčecí vlastnosti a spolehlivé pájené spoje, čímž snižují riziko vad pájení. Na trhu je k dispozici mnoho renomovaných značek pájek a tavidlů. Zde je několik běžně používaných značek a typů. Kester je známý výrobce pájek a tavidl, který nabízí řadu produktů, jako jsou bezolovnaté pájky, tavidla bez čištění a tavidla na bázi organických kyselin. Alpha Assembly Solutions je předním světovým dodavatelem pájecích materiálů a poskytuje širokou škálu pájecích a tavidlových produktů, včetně bezolovnaté pájky, pájky ze slitin cínu a olova a pojiv. Multicore, značka společnosti Henkel, nabízí různé typy pájek a tavidl, včetně bezolovnaté pájky, pájky ze slitin cínu a olova, opravné pájky a modifikátory tavidl. Indium Corporation se specializuje na vysoce výkonné pájecí materiály a nabízí řadu typů pájek a tavidl, jako jsou bezolovnaté pájky, mikropájky a vysokoteplotní pájky. Aim Solder je předním světovým dodavatelem pájecích materiálů a nabízí řadu typů pájek a tavidl, včetně bezolovnaté pájky, pájky ze slitin cínu a olova a speciálních slitinových pájek. Tyto značky nabízejí pájky a tavidla, které mají dobrou pověst pro kvalitu, výkon a spolehlivost. V závislosti na vašich konkrétních potřebách a požadavcích aplikace si můžete vybrat značku a typ, který je vhodný pro váš projekt. Před výběrem je vhodné konzultovat s dodavatelem nebo výrobcem, abyste získali konkrétnější rady a doporučení.Tajemství 6: Správná ochrana ESD a elektrostatická kontrola

Elektrostatický výboj (ESD) může potenciálně poškodit proces montáže desky plošných spojů (PCB). Správným používáním ochranných prostředků proti ESD a kontrolou statické elektřiny můžete chránit desku plošných spojů a citlivé součástky během procesu montáže a zajistit tak bezchybnou výrobu. Správná ochrana proti ESD a elektrostatická kontrola zahrnují následující postupy: Nošení vhodného antistatického oděvu nebo používání antistatických rukavic, aby se zabránilo hromadění a vybíjení statických nábojů. Používání antistatických rohoží nebo pracovních stolů v pracovním prostoru k přesměrování statických nábojů k zemi, čímž se zabrání statickým výbojům. Skladování a přeprava citlivých součástek v antistatických nádobách nebo obalových materiálech, aby byly chráněny před elektrostatickým poškozením. Používání vhodných nástrojů a zařízení na ochranu proti ESD, jako jsou odstraňovače statické elektřiny a ESD rohože, ke kontrole uvolňování a vedení statické elektřiny. Vyhýbání se provozu v suchém prostředí, protože suchý vzduch zvyšuje riziko hromadění a vybíjení statického náboje. Zavedení správných pracovních postupů a provozních kroků, včetně manipulace a provozních kroků pro součástky citlivé na elektrostatický náboj, aby se minimalizoval dopad statické elektřiny. Pravidelné testování a kontrola pracovního prostoru z hlediska souladu s ESD, aby se zajistila účinnost antistatických opatření a soulad s normami. Školení zaměstnanců o důležitosti elektrostatické kontroly a správných metodách manipulace s cílem zvýšit jejich povědomí a dovednosti. Zavedením těchto jednoduchých opatření lze snížit dopad statické elektřiny, ochránit citlivé procesy a součástky montáže desek plošných spojů a zajistit bezchybnou výrobu.Tajemství 7: Zavádět přísné procesy kontroly a inspekce kvality

Přísné procesy kontroly kvality a inspekce jsou základem pro dosažení excelence v osazování desek plošných spojů. Využitím různých nástrojů pro kontrolu kvality a metod inspekce můžete včas identifikovat a napravit jakékoli potenciální problémy s kvalitou a zajistit, aby vaše výrobky splňovaly normy a specifikace. Během procesu kontroly kvality a inspekce osazování desek plošných spojů se uvádějí některé běžně používané nástroje a metody. Vizuální kontrola: Pouhým okem prozkoumejte vzhled sestavy desek plošných spojů, abyste se ujistili, že nejsou žádné zjevné vady pájení, špatné umístění součástek nebo poškození. Rentgenová kontrola: Pomocí rentgenového záření prozkoumejte vnitřní kvalitu pájených spojů na desce plošných spojů. Tato metoda je obzvláště užitečná pro detekci problémů, které nemusí být viditelné vizuální kontrolou, jako jsou studené pájené spoje, nadměrné nebo nedostatečné pájení atd. Tepelné profilování: Použijte přístroje pro tepelné profilování ke sledování rozložení teploty a časové křivky během procesu pájení a zajistěte, aby teplota a čas pájení byly v příslušném rozsahu. Testování desek plošných spojů: Zahrnuje elektrické testování a testování kontinuity, aby se zajistilo, že spoje obvodů na desce plošných spojů jsou přesné a bezchybné. Kontrola kvality pájení: K vyhodnocení spolehlivosti a pevnosti pájených spojů používejte zařízení pro kontrolu kvality pájení, jako jsou testery pevnosti v odlupování pájky, testery spolehlivosti pájených spojů atd. AOI (Automated Optical Inspection): Využívejte automatizovaná optická kontrolní zařízení k provádění vysokorychlostního skenování a analýzy obrazu desky plošných spojů za účelem detekce vad pájení, špatného umístění součástek nebo poškození. ICT (In-Circuit Testing): Využívejte zařízení pro testování v obvodu k provádění funkčních a elektrických testů desky plošných spojů za účelem ověření správné činnosti a výkonu obvodu. ESD Testování: Používejte ESD testovací přístroje k detekci a kontrole elektrostatického výboje, aby se zabránilo poškození citlivých součástek a obvodů. Testování spolehlivosti: Patří sem testování vlivů prostředí (například teplotní cykly, testování vlhkosti) a testování životnosti spolehlivosti za účelem vyhodnocení spolehlivosti a trvanlivosti sestavy desky plošných spojů za různých podmínek.Tajemství 8: Neustálé učení a týmová spolupráce

Neustálé učení a týmová spolupráce jsou klíčové pro dosažení excelence v osazování desek plošných spojů. Díky neustálému vývoji technologie osazování desek plošných spojů vám sledování nových technik, školení členů týmu a výměna zkušeností s výrobními experty a kolegy umožňuje neustále zlepšovat vaše dovednosti v oblasti osazování desek plošných spojů.Tajemství 9: Sledování a analýza dat pro zlepšení procesů

Sledování a analýza dat jsou klíčem ke zlepšení výrobního procesu osazování desek plošných spojů. Shromažďováním a analýzou klíčových datových metrik můžete identifikovat potenciální úzká místa a příležitosti ke zlepšení a vhodně jednat pro zvýšení efektivity a kvality výroby. Dosažení vynikající osazování desek plošných spojů vyžaduje komplexní zvážení více faktorů, od optimalizace návrhu přes techniky pájení až po týmovou práci. Dodržováním těchto 9 tajemství můžete zvýšit kvalitu, efektivitu a spolehlivost osazování desek plošných spojů a přiblížit se tak k cíli bezchybné výroby.

Posuňte výrobu desek plošných spojů na vyšší úroveň se společností SprintPCB Společnost SprintPCB je předním high-tech podnikem, který poskytuje výjimečné služby v oblasti výroby desek plošných spojů klientům po celém světě. Díky našim rozsáhlým zkušenostem v oboru a konkurenceschopným cenám se můžete zaměřit na nejdůležitější aspekty vaší organizace. Kontaktujte nás ještě dnes a zjistěte, jak vám můžeme pomoci s vzájemnou spoluprací a dosažením vašich cílů.