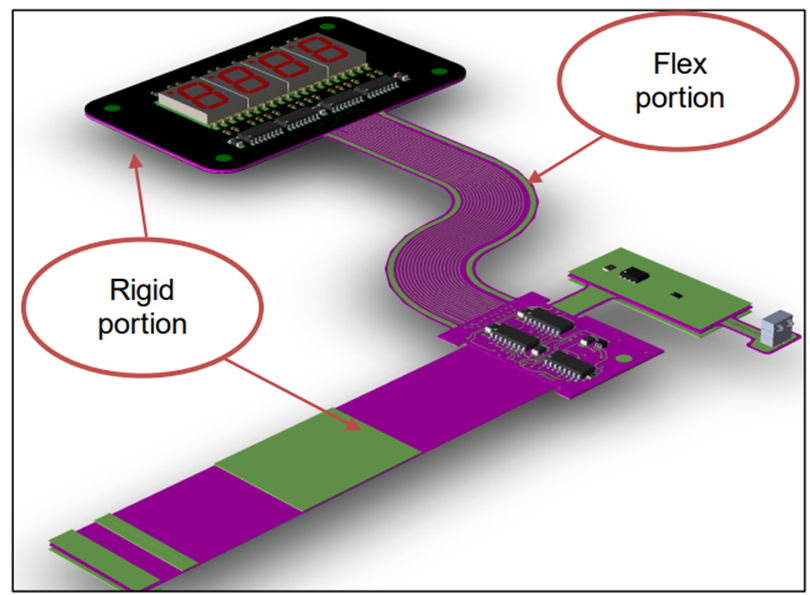

Desky plošných spojů Rigid-Flex jsou inovativní konstrukce desek plošných spojů, které se vyznačují tuhostí i flexibilitou. Tento článek představí výrobní kroky a klíčové body desek Rigid-Flex, aby čtenářům pomohl pochopit, jak tyto flexibilní desky plošných spojů vyrábět.

Výroba desek Rigid-Flex zahrnuje několik kroků a specializované výrobní techniky. Prvním krokem při výrobě desek Rigid-Flex je návrh a plánování. To zahrnuje určení umístění pevných a flexibilních oblastí na desce, umístění vodičů a konektorů, plánování signálových a napájecích vrstev atd. Pro návrh a zajištění souladu s požadavky a specifikacemi obvodů se používá profesionální software pro návrh obvodů, jako je Altium Designer nebo Cadence Allegro.

Dalším krokem je výběr podkladového materiálu. Kombinace tuhých a flexibilních desek se dosahuje spojením flexibilní desky (FCCL) a pevné desky (FR4) pomocí lepidla.

1. Pružná deska se skládá ze dvou částí: z flexibilního substrátu a krycí fólie. Pružný substrát lze dále rozdělit na dva typy: s lepidlem a bez lepidla. Lepidlo se skládá z lepidla, měděné fólie a PI (polyimidu). Má nízkou spolehlivost a ohybové vlastnosti. Nelepidlo se skládá z PI (polyimidu) a měděné fólie. Má dobrou spolehlivost a ohybové vlastnosti. Krycí fólie se skládá z PI a pojiv. Mezi pojiva patří akrylové lepidlo a epoxidové pryskyřičné lepidlo. 2. Lepidlo: Lepidlo se skládá z netekutých polovytvrzených desek (No Flow PP, zkráceně NF) a čistého lepidla (akrylového lepidla). NF: NF se skládá z epoxidové pryskyřice, skleněných vláken a plniv, má minimální přetékání lepidla a používá se pro selektivní lepení produktů. Čisté lepidlo: Běžně známé jako „akrylové lepidlo“ nebo vědecky označované jako „kyselina akrylová“. Má dobrou flexibilitu, ale relativně vysoký koeficient tepelné roztažnosti, používá se především pro laminování více vrstev flexibilních desek. 3. Pro tuhou desku se běžně používají materiály FR4, KB a Shengyi.

Po výběru materiálů přecházíme k fázi výroby tuhých a flexibilních desek plošných spojů. Prvním krokem je vytvoření tuhé části desky. To zahrnuje procesy, jako je vrtání otvorů, pokovování průchozích otvorů, mědění, leptání a nanášení pájecí masky, stejně jako u standardní výroby desek plošných spojů. V souladu s konstrukčními požadavky se na tuhé desce provádějí vrtací operace. Tyto otvory se používají k instalaci součástek, vytváření propojení a zajištění elektrických cest. Vrtání lze provést pomocí vrtačky nebo laserové vrtačky. Po vyvrtání se na vnitřní stěny otvorů nanese tenká vrstva mědi pomocí galvanického pokovování průchozích otvorů. To se provádí proto, aby se zajistilo, že vnitřní stěny otvorů budou vodivé pro budoucí elektrická spojení. Vrstva mědi se nanese na celý povrch tuhé desky a vytvoří vodivou vrstvu. Tato měděná vrstva slouží jako základ obvodu, spojuje různé součástky a propojovací cesty. Leptáním se odstraní části, které nejsou součástí obvodu a jsou pokryté vrstvou mědi, a zůstanou pouze potřebné vodiče a stopy pro obvod. Tím se vytvoří schéma obvodu. Po leptání se na měděnou vrstvu nanese pájecí maska jako ochranná vrstva, aby se zabránilo nežádoucím pájeným spojům. Po dokončení výše uvedených kroků je v podstatě dokončena výroba pevné části obvodu. Dále se vybraný flexibilní materiál laminuje na separační fólii nebo substrát, aby se připravil flexibilní substrát. Použije se technika podobná výrobě desek plošných spojů, která zahrnuje nanesení měděné vrstvy a procesy vytváření vzorů. Pevné a flexibilní vrstvy budou přesně zarovnány a spojeny dohromady. Tento krok může vyžadovat použití lepidel, tepla a tlaku pro vytvoření silné vazby mezi vrstvami. Vytvořte průchody pro vytvoření elektrických spojení mezi pevnými a flexibilními vrstvami. Toho lze dosáhnout procesy, jako je laserové vrtání nebo mechanické vrtání mikroprochodů, v závislosti na konstrukčních požadavcích. Nainstalujte součástky na pevnou část desky buď standardní technologií povrchové montáže (SMT), nebo technologií průchozích otvorů. Při umisťování součástek v blízkosti oblasti ohybu je třeba věnovat zvláštní pozornost tomu, aby odolaly ohybu. Jakmile jsou součástky nainstalovány, lze flexibilní část desky ohnout a tvarovat do požadovaného tvaru. Toho se obvykle dosahuje použitím specializovaného zařízení, které aplikuje řízený tlak a teplo k vytvoření požadovaných bodů ohybu.

Nakonec se provádějí důkladné testy a kontroly, aby se zajistila funkčnost a spolehlivost tuho-flexibilních desek. Patří sem testy tepelného namáhání, testy tepelných šoků, testy vlhkosti a izolačního odporu, testy napěťové odolnosti, testy pevnosti v odlupování, testy tahu a testy ohybu.Zkouška tepelným namáháním Účel zkoušky: Posoudit vliv tepelného namáhání na kvalitu spoje a integritu povlaku hotové tuhé a flexibilní desky po vypálení a teplotním šoku. Zkušební zařízení: Pec, pájecí kelímek Zkušební metoda: Umístěte tuhou a flexibilní desku do pece k vypálení dle specifikací zákazníka. Pokud neexistují žádné specifické pokyny, postupujte podle norem IPC a pečte při teplotě 120 °C po dobu minimálně 2 hodin. Pomocí kleští vyjměte testovanou desku z pece a umístěte ji na rošt, aby vychladla na pokojovou teplotu. Naneste tavidlo na obě strany testované desky, sevřete ji kleštěmi a podrobte ji testu tepelného namáhání ponořením do roztavené pájky na povrchu pájecího kelímku. Teplota tepelného namáhání by měla být udržována na 288 ± 5 °C po dobu 10 + 1/- 0 sekund, opakovaně 3krát (nebo dle specifikace zákazníka). Kritéria přijatelnosti: Přítomnost delaminace nebo puchýřů není povolena dle IPC-TM-650268. Zkouška tepelným šokem a rázy za studena Účel zkoušky: Posoudit kvalitu povlaku a materiálové struktury tuhých a flexibilních desek při cyklických rázech za vysokých a nízkých teplot. Zkušební přístroje: A) Tepelná šoková komora B) Mikroohmmetr C) Metalografický mikroskop Zkušební metoda: Identifikujte vodivé obvody, které mají být testovány, na testované desce a změřte jejich odpor pomocí mikroohmmetru. Umístěte testovací desku do tepelné šokové komory a vystavte ji specifikovaným podmínkám, buď dle požadavků zákazníka, nebo norem IPC, při teplotě -55 °C až 125 °C po dobu 15 minut, se 100 cykly. Po zkoušce nechte desku ochladit na pokojovou teplotu a změřte vodivostní odpor pomocí mikroohmmetru. Kritéria přijetí: Podle IPC-TM-6502672 by procentuální zvýšení odporu testované desky po zkoušce nemělo překročit 10 % ((po zkoušce - před zkouškou) / před zkouškou * 100); při analýze průřezu by neměla být pozorována žádná delaminace ani praskání. Zkouška vlhkosti a izolačního odporu Účel zkoušky: Posoudit vliv vysoké teploty a vlhkosti na izolační odpor hotové tuhé a flexibilní desky. Zkušební vybavení: A) Pec s konstantní teplotou B) Zkušební metoda megaohmmetrem: Vložte zkušební vzorek desky do pece a pečte jej při teplotě (50±5 °C, 3 hodiny), poté jej vyjměte a nechte vychladnout na pokojovou teplotu. Vložte zkušební tuhou a flexibilní desku do komory s konstantní teplotou a vlhkostí a přiveďte napětí 100±10 V DC. Změřte izolační odpor zkušební desky pomocí megaohmmetru (měřicí napětí: 500 V DC). Nastavte teplotu a vlhkost a spusťte zařízení s konstantní teplotou a vlhkostí (podmínky dle specifikací zákazníka nebo IPC: teplota: 50±5 °C, vlhkost: 85~93 % relativní vlhkosti, doba trvání: 7 dní). Po dokončení zkoušky umístěte zkušební tuhou a flexibilní desku do pokojové teploty a změřte její izolační odpor do 1-2 hodin a zaznamenejte naměřenou hodnotu.Kritéria přijetí: Dle normy IPC-TM-650263IPC-6012-294&2.10.1 by měl být izolační odpor ≥500 MΩ před zkouškou a ≥100 MΩ po zkoušce. Zkouška napěťovou odolností Účel zkoušky: Stanovit minimální napětí, při kterém je proražena izolace mezi vodivými čarami tuhé a flexibilní desky. Zkušební zařízení: Vysokonapěťový zkušební stroj Zkušební metoda: Umístěte tuhou a flexibilní desku do pece a pečte ji při teplotě 49–60 °C po dobu minimálně 3 hodin. Vyjměte desku a nechte ji vychladnout na pokojovou teplotu. Otevřete tester napěťové odolnosti a řiďte se požadavky zákazníka nebo zkušebními podmínkami IPC (zkušební napětí: 500+15/-0 V DC, doba trvání zkoušky: 30+3/-0 sekund, svodový proud: 0,5 mA). Kritéria pro posouzení: Dle normy IPC-TM-650257 po 30sekundovém testu zelené světlo indikuje úspěšný výsledek (OK), zatímco červené světlo indikuje selhání (NG). Zkouška odlupování Účel testu: Otestovat pevnost přilnavosti S/M, inkoustu a povlaku na měděném povrchu pro kvalifikaci. Zkušební zařízení: Páska 3M (model 600, šířka 0,5 palce) Zkušební metoda: Ustřihněte přibližně 2 palce pásky 3M a nalepte ji na desku. Poté pásku pevně přitlačte rukavicemi a odstraňte všechny vzduchové bubliny. Pásku rychle vodorovně táhněte ve směru rovnoběžném s testovanou tuhou a flexibilní deskou (páska by měla být přitlačena a natažena do 1 minuty). Kritéria přijetí: Dle IPC-TM-65024.281&241 vizuálně zkontrolujte odlupovanou pásku. Na pásce by neměly zůstat žádné zbytky S/M, inkoustu ani povlaku. Zkouška tahem Účel testu: Otestovat přilnavost mezi PP a měděnou fólií. Zkušební zařízení: Zkušební stroj na tah. Zkušební metoda: Změřte šířku tažené čáry a vyberte čáru, která je alespoň 1" od okraje desky a má šířku alespoň 0,125". Pomocí horkovzdušné pistole ofukněte přední konec testované šňůry a seškrábněte ji škrabkou po délce přibližně 0,5". Zafixujte seškrábnutý konec šňůry a proveďte tahovou zkoušku (pod úhlem 90±5 stupňů) rychlostí alespoň 2 palce za minutu, dokud nedosáhnete délky alespoň 1". Kritéria pro posouzení: Podle IPC-TM-650248&24.81 by specifikace hotové desky měly být rovny nebo větší než 6 lb/palec (1 lb = 0,454 kg). Substrát: A) 1/3 oz > 5 lb/palec, B) 0,5 oz > 6 lb/palec, C) 1 oz > 8 lb/palec, D) 2 oz > 10 lb/palec. Zkouška ohybem Účel zkoušky: Otestovat dynamický ohybový výkon FPC (flexibilní plošný spoj) a zajistit stabilitu elektrického a signálového přenosu během dynamického používání. Zkušební přístroj: Zkušební stroj na ohyb. Zkušební metoda: Přivařte vodiče k oběma koncům zkušebního vzorku obvodu a upevněte je k zkušebnímu stroji na ohyb. Nastavte parametry zkoušky ohybem podle specifikací zákazníka nebo norem IPC: vnitřní průměr vratného ohybu je 2,0 ± 0,2 mm, zdvih vratného pohybu je 120 ± 5 mm a zkušební rychlost je 100 ot./min.Počet ohybů se počítá, dokud nedojde k přerušení proudu (během testu je třeba měřit rychlost změny impedance). Zkušební norma: Na základě IPC-TM-65024.3. Nakonec provádíme finální úpravu tuhé a flexibilní desky, která zahrnuje finální povrchovou úpravu a ochranný nátěr, jako je pájecí maska, povrchová úprava a utěsnění. Během finální fáze výroby tuhých a flexibilních desek je nutná povrchová úprava a nanesení ochranných nátěrů, které zajistí ochranu a zlepší pájitelnost. Pájecí maska: Pájecí maska je ochranný nátěr nanášený na desku plošných spojů, který zakrývá a chrání oblasti, které nevyžadují pájení, jako jsou spojové vodiče a kovové kontaktní plošky. Obvykle se jedná o zelenou vrstvu nátěru, ale může být i v jiných barvách, jako je červená, modrá nebo bílá. Pájecí maska pomáhá předcházet zkratům a elektrickému rušení a zároveň poskytuje další vrstvu ochrany. Povrchová úprava: Povrchová úprava se vztahuje k nanesení nátěru nebo pokovení na kovový povrch desky plošných spojů, aby se zvýšila její odolnost proti korozi, pájitelnost a elektrické vlastnosti. Mezi běžné metody povrchové úpravy patří: Horkovzdušné pájení (HASL): Jedná se o běžnou metodu povrchové úpravy, která zahrnuje nanesení vrstvy roztavené pájky na kovový povrch a následné odstranění přebytečné pájky pomocí vzduchového nože. Bezproudové niklování imerzním zlatem (ENIG): Tato metoda povrchové úpravy zahrnuje postupné nanášení vrstvy niklu a vrstvy zlata na kovový povrch. Poskytuje dobrou rovinnost, pájitelnost a odolnost proti korozi, díky čemuž je vhodná pro vysoce přesné obvody. Organický konzervant pro pájitelnost (OSP): Tato metoda povrchové úpravy vytváří na kovovém povrchu organickou ochrannou vrstvu, která poskytuje ochranu a odolnost proti korozi. Vrstvu OSP je nutné nanést krátce před pájením, protože nemá dlouhodobou stabilitu jako jiné metody povrchové úpravy. Konformní povlak: V kritických oblastech flexibilních součástek a desek plošných spojů lze nanést vrstvu konformního povlaku, který poskytuje dodatečnou ochranu. Konformní povlak je obvykle průhledný povlak, který se nanáší na desku plošných spojů, aby zakryl a ochránil elektronické součástky, pájené spoje a vodiče. Tento povlak pomáhá předcházet poškození desky plošných spojů vlhkostí, prachem, chemikáliemi a dalšími faktory prostředí a zároveň poskytuje izolaci a odolnost proti korozi. Tyto závěrečné kroky montáže přispívají k trvanlivosti, spolehlivosti a stabilitě tuhých a flexibilních desek. Aplikací pájecí masky, povrchové úpravy a těsnicích povlaků lze prodloužit životnost desek plošných spojů a poskytnout tak další ochranné vrstvy, které se přizpůsobí různým podmínkám prostředí. To pomáhá chránit desky před vlhkostí, korozí, zkraty,a další nepříznivé účinky a zároveň zajistí spolehlivé pájecí povrchy pro bezpečné spojení během procesu montáže. Výroba tuhých a flexibilních desek vyžaduje specializované znalosti a techniky, ale dodržováním správných kroků a pokynů lze úspěšně vyrobit vysoce kvalitní tuhé a flexibilní desky. Důraz na detail a kontrolu kvality je třeba věnovat v průběhu všech fází návrhu, výběru materiálu, zpracování laminace, pájení při montáži a validace testů. S neustálým pokrokem technologií budou tuhé a flexibilní desky hrát klíčovou roli v širší škále elektronických zařízení a nabídnou flexibilní a spolehlivá řešení pro inovativní elektronické produkty.

Zákaznická podpora