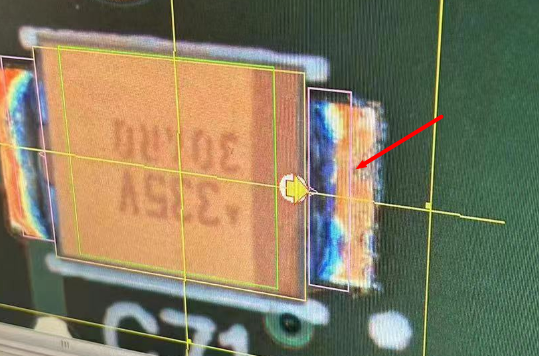

Stříbro, jako reaktivní kov, je náchylné k oxidaci a kontaminaci během pájení. To je další významný faktor přispívající k defektu „nedostatku cínu“. Oxidace na povrchu stříbrných pájecích plošek může ovlivnit přilnavost mezi pájecí pastou a ploškami, snížit kvalitu pájení a následně vést k nedostatečnému množství pájky. Abychom zabránili oxidaci a kontaminaci stříbra, měli bychom věnovat pozornost následujícím bodům.

Zákaznická podpora